郑州拓仪科技有限公司

联系人:王经理

手机:13460306688

E-mail:17642038781@163.com

地址:郑州市管城区金城街玉兰湾小区2号楼3单元1905

立式常压储液罐底板泄漏成因分析与无损检测技术实践

发布时间:2025-10-11 09:26:13 人气:312 来源:本站

立式常压储液罐广泛应用于石油、化工等领域,长期服役中因介质侵蚀、制造缺陷等问题易引发底板泄漏,不仅造成物料损耗,还可能引发环境污染。本文针对立式常压储液罐底板泄漏问题,分析其成因、常见形式及检测技术,为储罐安全运维提供参考。

一、立式常压储液罐泄漏原因

立式常压储液罐泄漏主要集中于底板及连接部位,核心原因可分为三类:

底板介质侧腐蚀:罐内储存介质(如含氯离子的原油、化工溶液)与底板母材发生电化学腐蚀,同时罐底长期积存的沉渣会加剧局部腐蚀,导致底板厚度逐渐减薄,最终形成穿孔;

母材分层导致应力撕裂:钢板轧制过程中,板坯内未愈合的气泡、夹杂物形成分层缺陷,储罐液位周期性升降时,分层处产生应力集中,当应力超过母材屈服极限,便会发生撕裂泄漏;

壁板与底板角焊缝开裂:壁板与底板焊接时,因板材厚度差异导致焊接变形,热处理无法完全释放内部应力;罐内介质静压力长期作用下,角焊缝及热影响区易产生应力开裂,尤其在罐壁垂直度偏差较大的部位更易发生。

二、立式常压储液罐常见泄漏形式

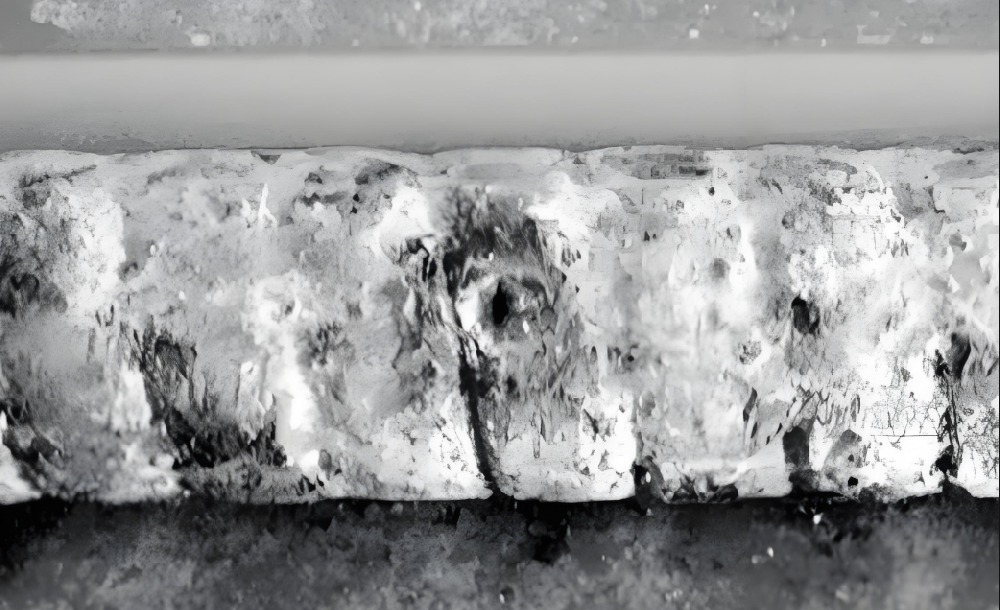

1. 底板介质侧腐蚀穿孔

底板与介质直接接触的区域,若介质含硫、氯等腐蚀性成分,会形成局部腐蚀电池。罐底积液无法及时排出时,沉渣覆盖区会因氧浓度差异形成氧浓差电池,加速腐蚀进程。某炼油厂 T-3201 罐检测中发现,底板中部积液区腐蚀速率达 0.3mm / 年,局部厚度从 8mm 减薄至 3mm,形成贯穿性穿孔。

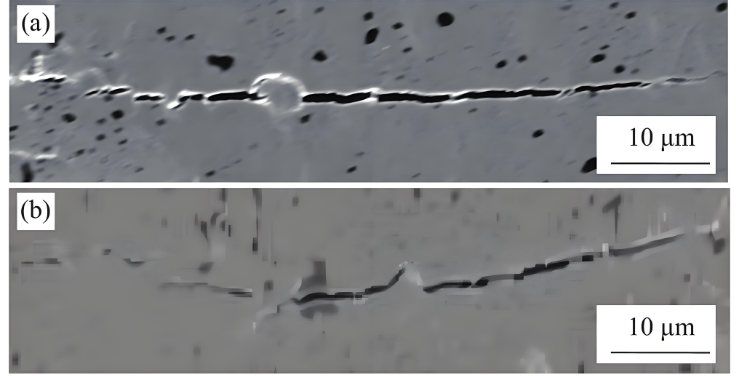

2. 母材分层导致应力撕裂

钢板制造时,板坯皮下夹杂的非金属杂质(如耐火材料碎屑、泥沙)经轧制后埋藏于母材内部,形成分层缺陷。当储罐液位从最低升至最高时,分层缺陷处的拉应力骤增,若缺陷长度超过 50mm,极易发生撕裂。某化工储罐检测中,因母材分层导致的撕裂长度达 120mm,泄漏量达 0.5m³/h。

3. 壁板与底板角焊缝开裂

壁板与底板角焊缝为受力薄弱部位,焊接时若未采用多层多道焊工艺,易产生未焊透、夹渣等缺陷。长期服役中,罐内介质静压力使角焊缝承受环向拉力,残留应力与工作应力叠加,导致焊缝开裂。某油库储罐检测发现,角焊缝开裂多集中于罐壁周长 1/4、3/4 处,与储罐基础不均匀沉降引发的附加应力相关。

三、立式常压储液罐检测技术局限性

近年来立式储液罐容积不断增大,5 万立方储罐直径可达 50m,1 万立方储罐直径约 30m。在有限的开罐时间(通常 48-72 小时)内,常规检测方法存在明显不足:

宏观检查仅能发现表面明显缺陷,无法识别内部腐蚀或分层;

磁粉、渗透检测需打磨表面,对大面积底板检测效率极低;

真空试漏仅适用于焊缝,对母材腐蚀穿孔的检出率不足 30%;

常规超声波测厚需逐点检测,难以覆盖整个底板,易遗漏局部腐蚀区域。

四、立式常压储液罐无损检测方法

针对立式罐底板泄漏特点,采用 “开罐前定位 - 开罐后验证 - 盲区补充” 的检测思路,具体方法如下:

第一步、开罐前预检测

声发射检测:在储罐最高液位 80% 以上的恒定状态下,布设 12 个声发射探头,检测 60 分钟。通过撞击信号关联图定位漏点可疑区域,某 T-3201 罐检测中,共捕获定位事件 720 个,平均每分钟 12 个,确定 2 个可疑区域(直径 8m 范围),缩小检测范围 80%;

超声导波检测:对罐底边缘板采用高频超声导波(频率 200kHz),以 400mm 为一个扫查区,将边缘板分为 100 个区域。检测发现 8 处腐蚀缺陷,其中 1 处位于声发射可疑区域附近,初步判定为漏点关联缺陷。

第二步、开罐后精准检测

底板腐蚀检测:采用漏磁检测与相控阵 C 扫描结合,漏磁检测覆盖底板 90% 区域,识别腐蚀减薄区;对减薄量超过 30% 的区域,用相控阵 C 扫描确定腐蚀深度与范围,T-3201 罐检测中通过该组合技术,确认 1 处深度 5mm 的腐蚀穿孔;

焊缝检测:壁板与底板角焊缝采用荧光渗透检测,辅以阵列涡流检测,荧光渗透检出表面裂纹,阵列涡流识别近表面未焊透;底板搭接焊缝采用真空试漏(压力 - 5kPa),对疑似区域进行氦质谱检漏,确保无贯穿性缺陷。

第三步、盲区补充检测

漏磁检测因设备尺寸限制,无法覆盖底板与基础接触的边缘盲区(宽度约 300mm),采用低频电磁检测(频率 1kHz)进行补充,该技术无需打磨表面,可穿透 5mm 厚涂层,检出盲区 2 处腐蚀缺陷。

结语

立式常压储液罐底板泄漏检测需兼顾母材腐蚀与焊缝开裂,通过 “开罐前声发射 + 超声导波定位、开罐后漏磁 + 相控阵验证、盲区低频电磁补充” 的技术组合,可大幅提升检测效率与缺陷检出率。新技术的应用不仅能精准锁定漏点,还能缩短开罐时间,降低运维成本,为储罐群的安全运行与环境保护提供可靠保障。未来需进一步优化阵列涡流与相控阵的协同检测工艺,实现缺陷的定量评估与寿命预测。

下一篇:没有了!

相关新闻

- 立式常压储液罐底板泄漏成因分析与无损检测技术实践 2025-10-11

- 钢材质量鉴别:实用方法助你精准判断 2025-10-09

- 从探伤到定位:三大类管道检测技术的原理、场景与实践应用指南 2025-10-09

- 超声波测厚的简介及行业应用解析 2025-07-09

- 无损检测:工业质量的隐形守护者与技术革新引擎 2025-07-09

- 常压储罐底板泄漏:成因解析与高效检测方案 2025-06-30

- 什么是涂层测厚仪以及涂层测厚仪的分类及应用 2025-06-22

- MATE-60涡流表面探伤仪:工业检测领域的精密利器 2025-06-21

- 超声波测厚仪:工业安全与质量控制的“隐形守护者” 2025-06-12

- 工业内窥镜的应用领域有哪些? 2025-06-12

客服

客服